在傳統(tǒng)中藥現(xiàn)代化生產(chǎn)的進(jìn)程中,生物制藥廠正通過整合蒸汽工程與生物基材料技術(shù),為川貝枇杷膏這類經(jīng)典制劑賦予更高的生產(chǎn)效率、產(chǎn)品純度與環(huán)境可持續(xù)性。蒸汽作為制藥生產(chǎn)中的關(guān)鍵熱能媒介與滅菌載體,與新興的生物基材料研發(fā)相結(jié)合,形成了一套創(chuàng)新的輔助生產(chǎn)體系。

蒸汽在川貝枇杷膏制備的前端環(huán)節(jié)發(fā)揮著核心作用。在原料處理階段,高壓飽和蒸汽用于川貝、枇杷葉等中藥材的溫和滅菌與細(xì)胞壁破壁,促進(jìn)有效成分的釋放,同時(shí)避免高溫對熱敏性成分的破壞。通過精確控制蒸汽的溫度、壓力與作用時(shí)間,生物制藥廠能夠?qū)崿F(xiàn)更高提取效率,為后續(xù)濃縮工序奠定基礎(chǔ)。在濃縮與成型階段,蒸汽換熱系統(tǒng)提供均勻且可控的熱源,配合真空低溫濃縮技術(shù),最大限度保留揮發(fā)性活性成分,確保膏體的質(zhì)地穩(wěn)定與藥效一致性。

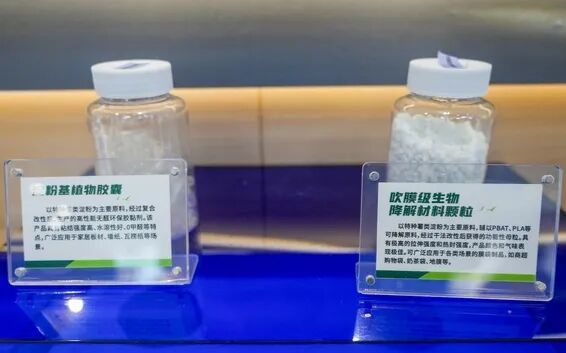

而生物基材料技術(shù)的研發(fā),則為這一過程帶來了革命性的輔助創(chuàng)新。一方面,研發(fā)人員利用微生物發(fā)酵或植物提取技術(shù),開發(fā)出生物基的藥用輔料。例如,采用微生物纖維素或海藻多糖作為新型膏體基質(zhì),替代部分傳統(tǒng)糖漿與蜂蜜,不僅降低了產(chǎn)品的糖分負(fù)荷,還通過其天然的水合與膠凝特性,提升膏體的穩(wěn)定性和口感。這類生物基材料通常具有良好的生物相容性與可降解性,符合綠色制藥理念。

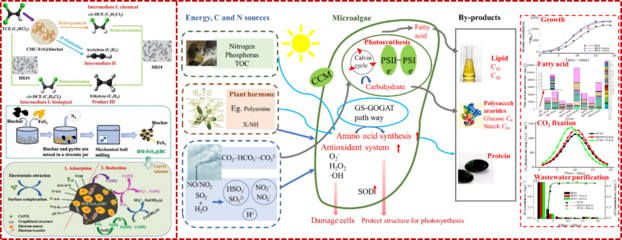

另一方面,蒸汽工藝與生物基材料在純化環(huán)節(jié)深度協(xié)同。生物制藥廠利用蒸汽蒸餾技術(shù),結(jié)合生物基的分子印跡聚合物或功能化殼聚糖吸附材料,對提取液中的目標(biāo)成分進(jìn)行選擇性分離與純化。這種組合能高效去除重金屬、農(nóng)殘等雜質(zhì),同時(shí)富集川貝總生物堿、枇杷苷等活性物質(zhì),顯著提升最終產(chǎn)品的安全性與藥效密度。

在清潔與消毒環(huán)節(jié),蒸汽的高溫高壓特性與生物基環(huán)保清洗劑結(jié)合,為生產(chǎn)設(shè)備與管道提供了高效且無化學(xué)殘留的清潔方案。研發(fā)中的生物基酶清洗劑在蒸汽熱激活下,能快速降解有機(jī)物殘留,減少廢水處理負(fù)擔(dān),實(shí)現(xiàn)生產(chǎn)過程的閉環(huán)綠色管理。

生物制藥廠可通過構(gòu)建智能蒸汽管理系統(tǒng)與生物基材料數(shù)據(jù)庫的聯(lián)動平臺,實(shí)時(shí)優(yōu)化生產(chǎn)參數(shù)。例如,根據(jù)每批次生物基輔料的流變特性,自動調(diào)節(jié)蒸汽供應(yīng)量與濃縮曲線,實(shí)現(xiàn)個(gè)性化生產(chǎn)。利用生物催化技術(shù),結(jié)合蒸汽預(yù)處理,開發(fā)川貝枇杷膏的新型衍生產(chǎn)品,如速溶顆粒或微膠囊制劑,拓展產(chǎn)品形態(tài)與適用范圍。

通過將成熟的蒸汽應(yīng)用與前沿的生物基材料技術(shù)相融合,生物制藥廠不僅能夠提升川貝枇杷膏的生產(chǎn)效能與品質(zhì)可控性,更能推動中藥制劑向綠色化、精準(zhǔn)化與高值化方向轉(zhuǎn)型升級,為傳統(tǒng)藥方的現(xiàn)代化生產(chǎn)樹立創(chuàng)新典范。